Зубодолбежный станок 5М161

Зубодолбежный станок с модели 5M161 является более современным станком по сравнению c модифицированным зубодолбежным станком модели 5Б161 и предназначен для нарезания зубьев на цилиндрических шестернях внутреннего и наружного зацепления с диаметром до 1250 мм и модулем до 12 мм, как с открытыми, так и закрытыми венцами (блок-шестерни).

Главными особенностями станка 5M161 в достижении высоких качественных характеристик являются.

- применяются технологии доводки базовых поверхностей станков до «Н» (нормальный) класса норм геометрической точности,

- устанавливаются новые приводы главного движения инструментального шпинделя и вращения заготовки с максимально короткой кинематической цепью,

- контролируется кинематическую погрешность конечных звеньев (червячных передач и гипоидных пар) с последующей компенсацией выявленных погрешностей, кинематическая погрешность выявляется кинематомером изготовленным в соответствии с авторским свидетельством № 1015245 от 22 мая 1981 года.

- все циклы являются многопроходными с возможностью установки индивидуальных параметров для каждого прохода,

- в цепи аварийной остановки станка обеспечивается использование специальных двух контурных комбинаций по обеспечению безопасности, которые в совокупности обеспечивают категорию остановки 1 по EN 60204–1.

- система управления станка дополнена алгоритмами управления обеспечивающие гарантированный «отскок» инструмента в случаях аварийного отключения электропитания для сохранения инструмента и заготовки и сохранения их взаимной ориентации, а продолжение обработки проводить с места остановки, нарезание зубьев производится зуборезным долбяком. Долбяк, ось которого вертикальна, совершает возвратно-поступательное движение, одновременно обкатываясь с нарезаемой шестерней, как пара шестерен, находящихся в зацеплении.

Нарезаемая шестерня крепится на горизонтальной планшайбе стола станка при помощи специального приспособления. Для выверки биения заготовки и инструмента планшайба стола и штоссель долбяка реализован режим ускоренного вращения.

Математика станка разработана с использованием, так называемой 1SC-технологии, где проектируется собственный удобный и максимально подходящий интерфейс управления, где пользователь избавлен от программирования. Достаточно ввести привычные параметры наладки в цифровом виде или выбрать ранее обрабатываемое изделие из списка. Список изделий (комплект наладочных параметров) допускает более 2000 записей и хранится в энергонезависимой памяти системы. Резервное копирование наладок можно произвести на любой носитель с USB портом (флеш-диск, например). Переход операторов с механических станков на модернизированные по этой технологии происходит практически мгновенно, специального обучения операторов не требуется.

Система смазки состоит из нескольких независимых каналов, включающих в себя гидрозолотник, фильтр и импульсный питатель смазки с контролем его работоспособности. Количество подаваемой смазки в каждом канале задается, как дросселем, так и временем включенного и отключенного состояния соответствующего гидрозолотника. Эти интервалы оператор может менять по своему усмотрению в отдельном экране дисплея управления и контроля смазки. Экран смазки позволяет контролировать работу системы смазки в целом, принудительно включать любой из каналов либо все одновременно, видеть состояние контрольных бесконтактных датчиков питателей смазки и т.д.

На дисплее всегда отображается текущая информация о состоянии станка в текстовом виде, подсказки оператору и причины остановок или аварийных ситуаций, возникших в процессе работы.Математикой станка предусмотрено ведение электронного журнала состояния, в котором фиксируются текущие действия станка, оператора и значения основных переменных математики, что сокращает время поиска возникших неисправностей.

Станок оснащен системой удаленного подключения (диагностики) к станку через Интернет.

Все координаты (вращение изделия, вращение штосселя долбяка и радиальная подача долбяка) в своих кинематических цепях содержат только конечные звенья – либо ШВП, либо червячную пару и жестко связаны с валом соответствующего серводвигателя подачи.

Электропривода подач и двигатели типа R88M фирмы 1SC-PLC-HMI. Все электродвигатели подач оснащены абсолютными датчиками положения, что исключает необходимость «привязки» координат при включении станка.

Электросхемой станка в цепи аварийной остановки предусмотрено использование специально предназначенных для этого комбинаций и реле безопасности фирмы 1SC-PLC-HMI, которые в совокупности обеспечивают категорию остановки 1 по EN 60204–1.

Во всех режимах работы предусмотрен безопасный останов станка при нарушениях и сбоях питающей сети, при котором не повреждаются инструмент и заготовка. При возобновлении питания можно продолжить обработку с места остановки.

Электрошкаф и охладитель фирмы RILLAL (Германия) со степенью защиты IP55.

Основными режимами работы станка являются режим «Наладка» и «Полуавтомат». В наладочном режиме с пульта управления оператору доступны перемещения всех органов станка. В полуавтоматическом режиме станок полностью обрабатывает загруженную деталь выбранным способом обработки и выбранным числом проходов. Число проходов в цикле может быть от одного до пяти, причем в каждом из них задаются индивидуальные параметры резания, чем создаются наивыгодные режимы обработки и обеспечивается значительное повышение производительности станка, повышение стойкости инструмента, а также обеспечивается большая точность на изделии.

Примененная на данном станке система управления 1SC-PLC-HMI со встроенными технологическими функциями движения или система управления движением позволяет применить метод нарезания со спиральным движением радиальной подачи. Врезание долбяка осуществляется при одновременном взаимном обкате. Таким образом долбяк со спиральной подачей за несколько оборотов заготовки достигает полной высоты зуба.

При этом методе со сравнительно высокой круговой и низкой радиальной подачами обеспечивается незначительный и равномерный износ ведущей и ведомой сторон зубьев долбяка. Благоприятные условия резания позволяют повысить стойкость долбяка или снизить при той же стойкости время обработки. При этом методе обработку проводят за один черновой проход и один или два чистовых. Два чистовых проход применяют для обработки зубчатых колес, к точности и шероховатости зубьев которых предъявляют высокие требования.

В качестве инструмента рекомендуются долбяки с диаметром делительной окружности 100; 125; 200 мм. Для нарезания шестерен с длиной зуба не более 80 мм допустимо применение долбяков меньших диаметров.

Для выверки биения инструментальной оправки шпиндель инструмента (штоссель) реализован режим ускоренного вращения.

Жесткость конструкции и мощность привода обеспечивают возможность нарезания шестерен с повышенной производительностью за счет работы при круговых подачах до 1,5 мм на один двойной ход долбяка.

На станке устанавливаются:

- система ЧПУ фирмы «Siemens» и разработанные Исполнителем программы для управления циклами обработки деталей, задание на обработку выполняется в диалоговом режиме (задаются диаметр, модуль, число зубьев и др.) – классическое программирование при наладке станков исключено.

- привода со встроенными датчиками положения и блоками управления «Siemens» (Германия),

- высокоточные подшипники фирм «FAG» и «SKF» (Германия),

- электроаппаратура «Schneider Electric» (Франция), АВВ (Швейцария),

- гидроаппаратура «Kladivar» (Словения), «Duplomatic» (Италия).

- электрошкаф и охладитель «RITTAL» (Германия).

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ

Класс точности станка 5М161 - «Н» (нормальный)по ГОСТ 8-82 и 658-89

На станке возможно достижение 7 степени точности нарезаемых зубчатых колес долбяками класса «АА» по ГОСТ 9324-80, при соблюдении технологических требований к

заготовке,приспособлению, червячной фрезе, инструментальной оправке и режимам обработки.

№ | Наименование параметров | 5М161 |

|---|---|---|

1 | Диаметры устанавливаемых изделий, мм наименьший наибольший |

10 1250 |

2 | Модули нарезаемых колес, мм наименьший наибольший |

1 12 |

3 | Наибольшая длина зуба нарезаемых колес, мм | 160 |

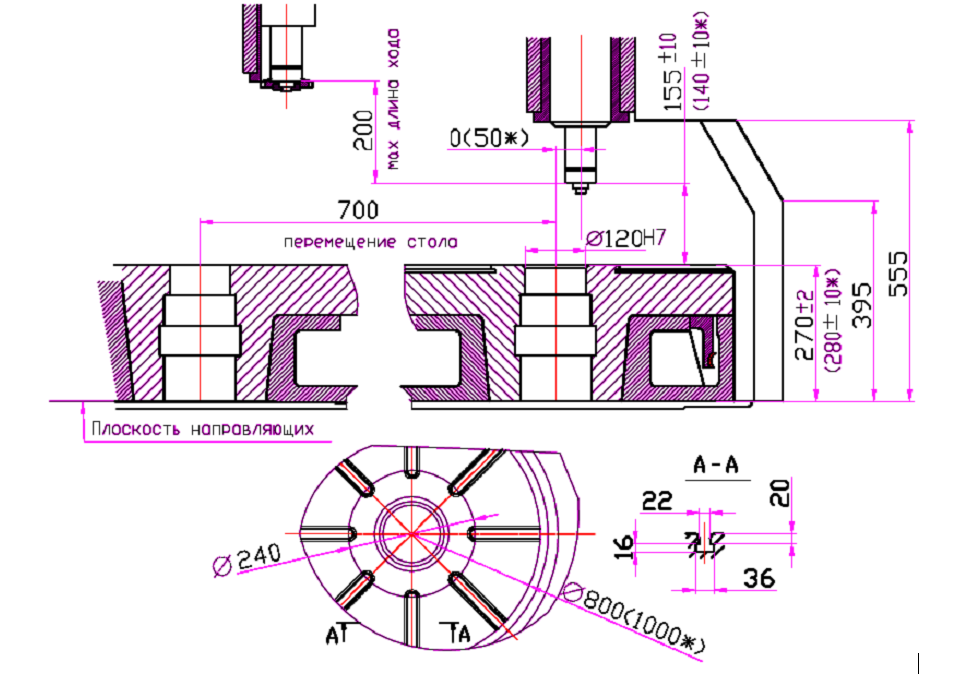

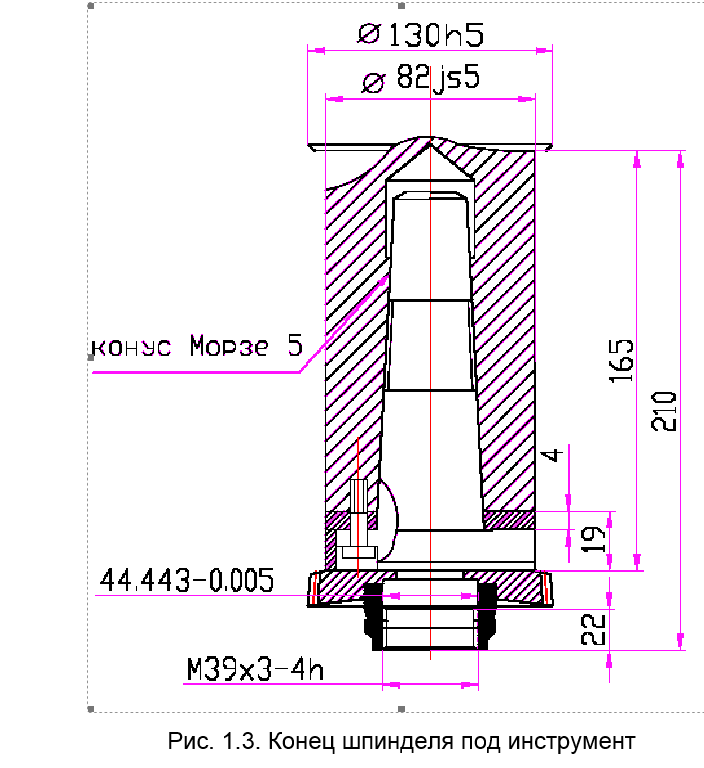

4 | Конец шпинделя для крепления инструмента | Морзе 5 |

5 | Наибольшее перемещение стола относительно оси шпинделя инструмента, мм | 650 |

6 | Минимальный внутренний обрабатываемый диаметр, мм. | 30 |

7 | Автоматический подвод-отвод стола | имеется |

8 | Диаметр планшайбы стола, мм | 1000 |

| Диаметр отверстия в столе, мм | 120 |

| Скорость вращения планшайбы стола, об/мин (бесступенчатое регулирование) | 0,002 ...3,5 |

| Скорость вращения шпинделя инструмента, об/мин (бесступенчатое регулирование). | 0,003...2.2 |

| Диапазон скоростей радиальной подачи за двойной ход, мм/сек. | 0,001....20 |

|

| |

| Наибольший ход шпинделя инструмента, мм | 200 |

| Минимальный отвод инструмента при холостом ходе, мм | 0,5 |

| Автоматический вывод шпинделя в верхнее положение | имеется |

| Пределы чисел двойных ходов в мин наименьшие наибольшие |

5 190 |

| Количество управляемых координат | 3 |

| Габаритные размеры станка, не более, мм |

|

| длина | 4385 | |

| ширина | 1860 | |

| высота | 3300 | |

| Масса станка, не более, кг | 10900 |

| Мощность главного привода, кВт | 20 |

| Размер экрана системы управления, дюйм | 7 |

| Тип электропитания | трехфазное |

| Номинальное напряжение, В | 380 (400) |

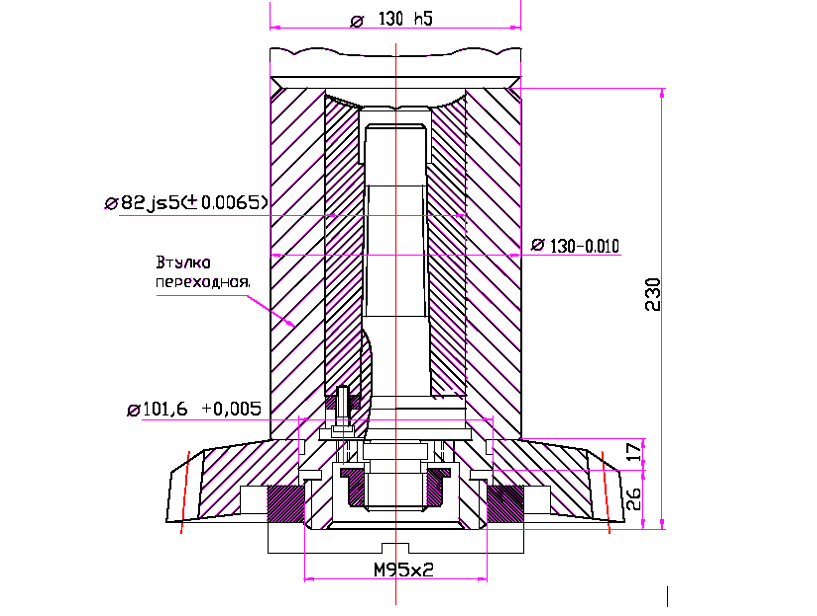

Основные размеры рабочей зоны полуавтомата, размеры под инструмент и оснастку, а также примеры крепления долбяков

Выполняемые работы:

- упаковка,

- доставка станка автомобильным транспортом Заказчику,

- предварительная сдача станка в г. Саратове, проверка комплектности оборудования, проверка работоспособности оборудования и выполнения всех необходимых функций без нагрузки; проверка работы оборудования в автоматическом режиме без нагрузки в течение 8 часов; проверка геометрической точности оборудования по методике завода изготовителя;

- пуско-наладочные работы у Заказчика,

- сдача станка у Заказчика, нарезание одой детали представителя по согласованным параметрам на инструменте, оправках и заготовках Заказчика

- инструктаж специалистов Заказчика.

Комплект поставки:

- станок в сбор

- комплект запасных частей и принадлежностей,

- эксплуатационная документация в составе:

- паспорт станка;

- перечень запасных и быстроизнашивающихся деталей,

- монтажный чертеж и руководство по монтажу станка;

- руководство по эксплуатации станка;

- руководство по техническому обслуживанию станка;

- руководство по ЧПУ оператора;

- общие указания по технике безопасности.

Маркировка

3.2.1. На каждом станке на видном месте укреплена фирменная таблица. Технические требования к фирменной таблице в соответствии с ГОСТ 12969-67.

Способ нанесения маркировки обеспечивает чтение в течение всего срока эксплуатации полуавтомата.

Фирменная табличка должна содержать:

- наименование страны-изготовителя;

- полное или краткое наименование предприятия-изготовителя;

- знак обращения на рынке согласно Постановлению № 696 от 19 ноября 2003 г. «О знаке обращения на рынке»;

- модель изделия, заводской номер и год выпуска.

3.2.2 Маркировка принадлежностей, инструмента, запасных частей произведена в соответствии с требованиями ГОСТ 7599, раздел 6.

3.2.3 Транспортная маркировка по ГОСТ 14192 наносится на каждое грузовое место на тару (при ее наличии) или ярлык, надежно крепящийся на видном месте груза. Место и способ выполнения транспортной маркировки соответствуют конструкторско-технологической документации на станок.

Упаковка зубодолбежного станка 5М161

3.3.1 Категория упаковки по ГОСТ 23170 КУ-1 для внутренних поставок, и КУ-4 для поставок на экспорт.

3.3.2 Временная противокоррозионная защита (консервация) соответствует требованиям ГОСТ 9.014.

3.3.3 Собранный и укомплектованный согласно разделу «Комплект поставки» станок, прилагаемые к нему сменные части и инструмент, упакованы в тару, обеспечивающую их сохранность при транспортировании и хранении.

3.3.4 Полуавтомат, его отдельные части и принадлежности, транспортируемые в таре, надежно закреплены. Способ крепления полуавтомата и его отдельных частей соответствует указаниям в конструкторской и технологической документации на полуавтомат.

Допускается использование для этих целей упорных, распорных и прижимных брусков и другие средства, обеспечивающие надежное крепление полуавтомата.

3.3.5 Полуавтомат упаковывается в ящик, выполненный по ГОСТ 10198.

При поставках на крайний Север и в труднодоступные районы, а также при смешанном сообщении с использованием морских перевозок упаковка выполняется по ГОСТ 15846 (Тип ящика III-I по ГОСТ 10198).

При поставке станка на экспорт упаковка выполняется по ГОСТ 24634 в ящики типов III-I, IV-1, IV-2, VII-5 по ГОСТ 10198.

На ящик наносится маркировка в соответствии с ГОСТ 14192.

3.3.6 Прилагаемая к полуавтомату техническая и сопроводительная документация герметично упакована в пакет из полиэтиленовой пленки по ГОСТ 10354 -82 или поливинилхлоридной пленки по ГОСТ 16271 -79 и уложена в упаковочный ящик.

3.3.7 При поставке на экспорт два экземпляра прилагаемой к полуавтомату документации завертываются в водонепроницаемую бумагу по ГОСТ 8828, упаковываются в чехол из полиэтиленовой пленки по ГОСТ 10354 и вкладываются в ящик с принадлежностями, о чем на ящике делается надпись: «Документы». Один экземпляр упаковочного листа каждого места вкладывается в наружный карман соответствующего ящика.

Приемка полуавтомата 5М161

Приемка продукции производится пользователем в соответствии с нормативной документацией.

Отправить запрос

В этой же категории

Зубодолбежные станки

Зубодолбежный станок 5А140

Максимальный диаметр обработки 500 мм.

Максимальный модуль 10

Станок может быть оборудован системой ЧПУ или ОСУ

Зубодолбежный станок 5М150

Славится своей надежностью и долговечностью

Зубодолбежный станок с ЧПУ 5М150Ф3

Славится своей надежностью и долговечностью.

Максимальный диаметр обработки 800мм.

Зубодолбежный станок ЕЗ-15В

На станке можно обрабатывать танковые погоны и не только. Диаметр обработки до 3000 мм.