Зубодолбежный станок 5М150

Зубодолбежный станок 5М150 и 5м150П предназначен для нарезания зубьев цилиндрических шестерен наружного и внутреннего зацепления как с закрытыми, так и открытыми венцами.

Нарезание зубьев производится стандартными или специальными долбяками. Двигаясь возвратно-поступательно, долбяк обкатывается с нарезаемой шестерней, как пара шестерен, находящихся в зацеплении.

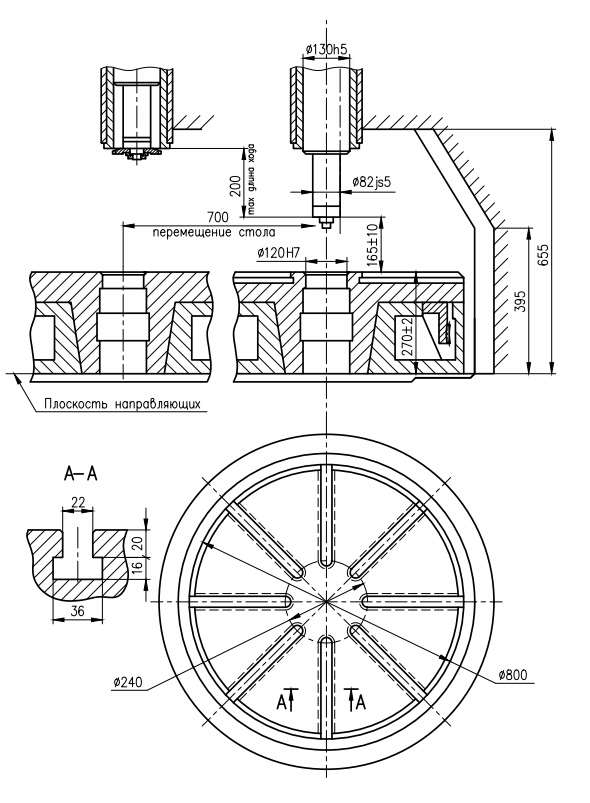

Нарезаемая шестерня крепится на горизонтальной планшайбе стола станка. Крепление шестерни осуществляется специальными приспособлениями, смонтированными на столе. Для выверки биения адаптера или переходника, штоссель может вращаться ускоренно. Для выверки биения заготовки или приспособления, стол станка может вращаться ускоренно. Стол перемещается по горизонтальным направляющим станины от отдельного двигателя. Это перемещение может производиться с рабочей скоростью при врезании долбяка в заготовку или ускоренно для удобства замены заготовки.

Станок 5М150 и 5м150П работает по замкнутому автоматическому циклу. Шестерня может быть нарезана за один или несколько проходов с любой глубиной врезания на разных проходах.

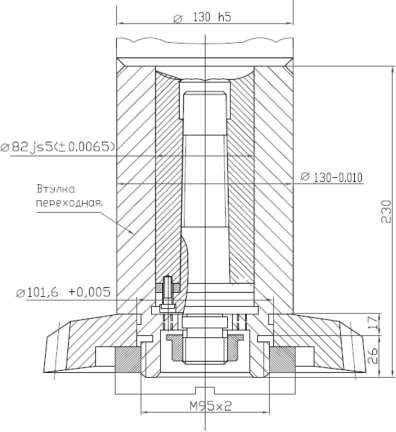

В качестве инструмента рекомендуются долбяки с диаметром делительной окружности 100, 125, 200 мм. Для нарезания шестерен с длиной зуба не более 80 мм допустимо применение долбяков меньших диаметров, для чего необходимо изготовить специальные втулки либо оправки. Для применения долбяков с диаметром делительной окружности 200 мм так же необходимо изготовление специальных переходных втулок и оправок. Для выверки биения спецвтулки или переходника шпиндель инструмента (штоссель) может вращаться ускоренно.

Станок 5М150 и 5м150П может быть использован в единичном, серийном и массовом виде производства.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ 5М150 и 5м150П

Наименование параметра | Значение |

| Класс точности станка по ГОСТ 8-82 | П |

| Наибольший диаметр устанавливаемого изделия, мм | 800 |

Модуль нарезаемых зубчатых колес наибольший |

1 12 |

| Наибольшая ширина венца нарезаемого колеса, мм | 160 |

Наибольший диаметр нарезаемого зубчатого венца,мм внутреннего зацепления |

800 800-2С* |

| Диаметр рабочей поверхности стола, мм | 800 |

| Наибольший номинальный делительный диаметр долбяка по ГОСТ 9323-79,мм | 200 |

| Конец шпинделя для крепления инструмента | Морзе 5 |

| Расстояние от нижней плоскости основания станка до рабочей поверхности стола, мм |

870 |

| Ширина паза в столе | 22Н11 |

Расстояние междуверхней плоскостью столаи торцом шпинделя, мм наибольшее |

165 365 |

| Наибольший ход шпинделя, мм | 200 |

Расстояние от оси шпинделя до оси стола,мм наибольшее |

0 700 |

| Минимальный отвод инструмента при холостом ходе, мм | 0,55 |

| Скорость перемещения стола, мм/мин | 0,1…300 |

| Скорость вращения планшайбы стола, об/мин | 0,004…1,7 |

| Скорость вращения шпинделя инструмента, об/мин | 0,003…2,2 |

| Диапазон чисел двойных ходов долбяка, дв.ход/мин | 5…188 |

| Число ступеней | бесступенч. |

| Система управления | SIEMENS S7- 300 |

| Количество управляемых координат | 3 |

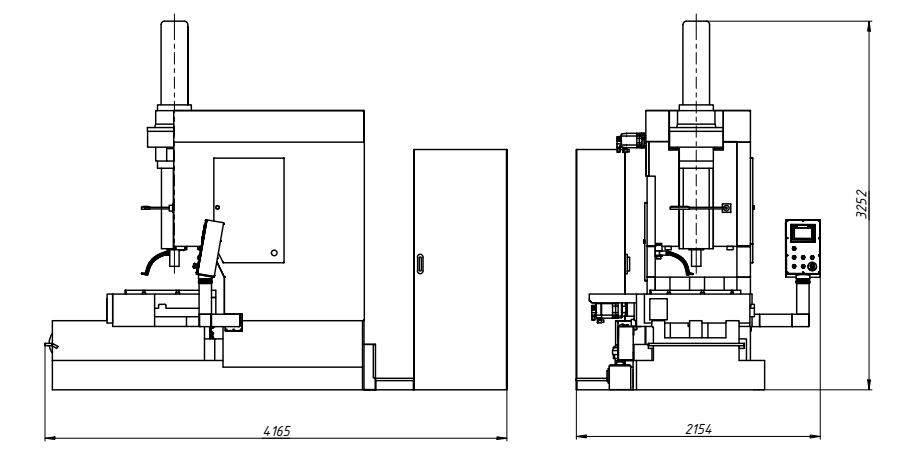

| Габаритные размеры станка (длина х ширина х высота), мм | 4165х2154х 3252 |

| Масса станка, кг | 10350 |

Рабочая зона станка 5М150 и 5М150П

Пример крепления долбяка с посадочным диаметром более ? 44

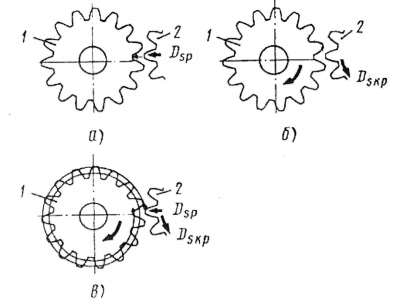

Зубодолбление осуществляют при изменении межосевого расстояния между заготовкой и инструментом со следующими радиальными движениями подачи:

– ступенчатым, без обкатного движения;

– спиральным.

При радиальном движении подачи без обкатного движения неподвижный долбяк 2 врезается в неподвижную заготовку 1 на глубину резания, после чего включается круговая подача (этот цикл обработки называют рабочим ходом). Этот метод часто применяют для зубчатых колес с внутренним зацеплением, у которых возникают повреждения зубьев при отводе долбяка. Зубодолбление внутренних и внешних зацеплений за один рабочий ход применяют очень редко, в основном для зубчатых зацеплений с m?1,5мм и муфт с укороченными зубьями. При увеличении модуля и высоты зуба заготовки число рабочих ходов при зубодолблении увеличивается.

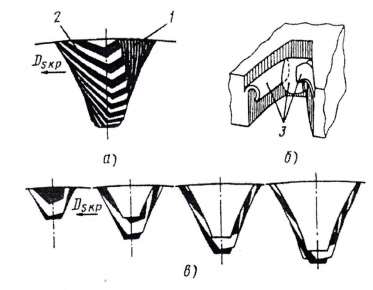

Преимуществом метода ступенчатого радиального движения подачи является высокая точность обработки, недостатком - невысокая производительность, особенно при обработке зубчатых колес с малым числом зубьев. При спиральном радиальном движении подачи долбяк 2 во время обкатки непрерывно перемещается и за несколько оборотов заготовки 1 достигает полной глубины. Спиральное радиальное движение подачи часто применяют для обработки зубчатых колес под последующие финишные операции: шевингование, холодную прикатку, хонингование и шлифование. При ступенчатом радиальном движении подачи зубья долбяка на ведомой стороне снимают очень тонкую стружку 1, которая вызывает их интенсивный износ по задний

поверхности. В то же время на ведущей стороне зубьев долбяка стружка толще и менее деформирована и износ существенно меньше.

При спиральном радиальном движении подачи со сравнительно высокой круговой и низкой радиальной подачами образуется трехкомпонентная стружка 3 без смятия. Это обеспечивает незначительный и равномерный износ ведущей и ведомой сторон зубьев долбяка.

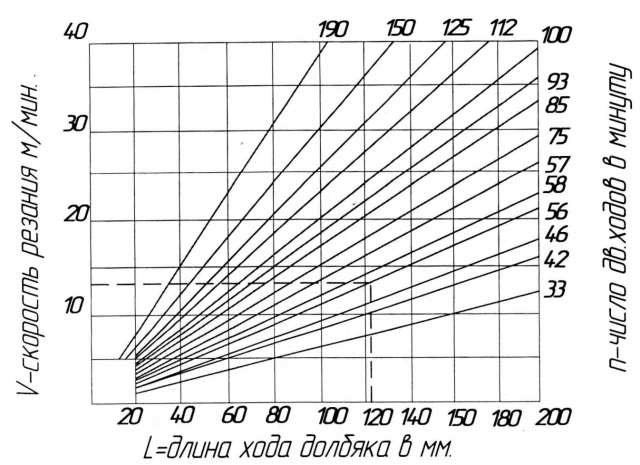

График определения скорости резания на зубодолбежном станке 5м150 и 5м150П

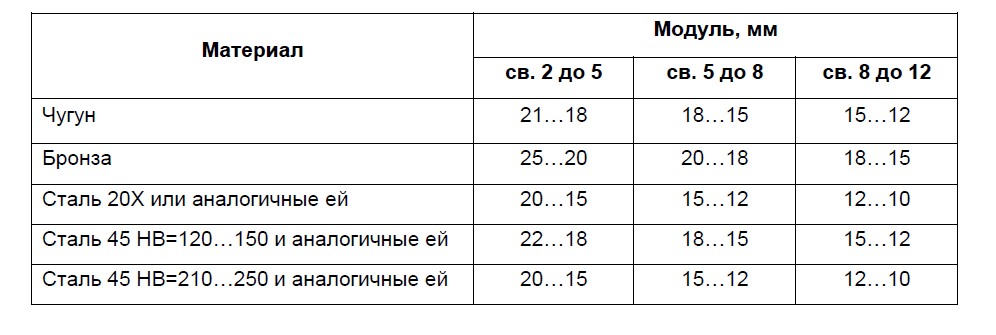

Рекомендуемые скорости резания (м/мин) при использовании метода ступенчатого радиального движения подачи представлены в таблице:

Отправить запрос

В этой же категории

Зубодолбежные станки

Зубодолбежный станок 5А140

Максимальный диаметр обработки 500 мм.

Максимальный модуль 10

Станок может быть оборудован системой ЧПУ или ОСУ

Зубодолбежный станок 5М161

Станок с автоматической системой управления.

Максимальный диаметр обработки 1250 мм

Максимальный модуль 12

Зубодолбежный станок с ЧПУ 5М150Ф3

Славится своей надежностью и долговечностью.

Максимальный диаметр обработки 800мм.

Зубодолбежный станок ЕЗ-15В

На станке можно обрабатывать танковые погоны и не только. Диаметр обработки до 3000 мм.