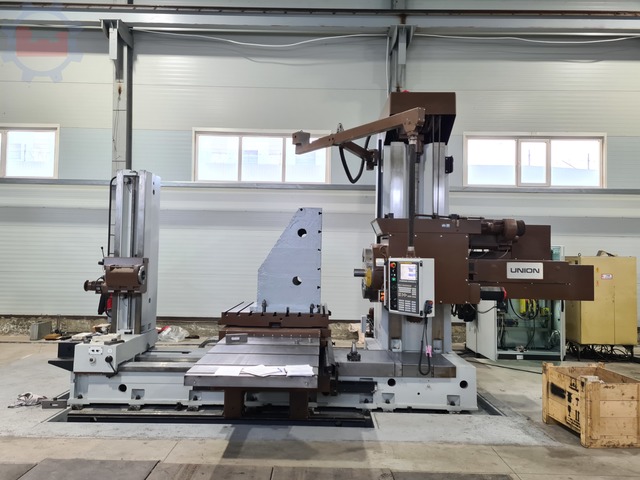

Горизонтально-расточной станок с ЧПУ 2А622Ф4

НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Станок горизонтально-расточный с числовым программным управлением (ЧПУ) с неподвижной передней стойкой и встроенным поворотным столом, имеющим продольное и поперечное перемещения, предназначен для консольной обработки корпусных деталей и выполняет следующие технологические операции:

- фрезерование плоскостей, пазов, уступов;

- объемное фрезерование;

- контурное фрезерование плоскостей;

- обработка внутренних и наружных конусов;

- сверление, рассверливание, центрование и зенкерование отверстий;

- растачивание отверстий;

- нарезание резьбы метчиками;

- обточка поверхностей, обработка кольцевых канавок и подрезка торцев при комплектации съёмной планшайбой;

-обработка корпусов с четырёх сторон, а при комплектации угловой фрезерной головкой – с пятой стороны

КОМПОНОВКА СТАНКА И КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ

Компоновка

- продольно и поперечно-подвижный встроенный поворотный стол;

- вертикально-подвижная шпиндельная бабка с расточным выдвижным шпинделем;

Механика станка

Литая чугунная станина имеет замкнутое коробчатое сечение со стенками, усиленными системой продольных и поперечных ребер жесткости . Четыре комбинированные направляющие перемещения нижних саней : горизонтальные - скольжения (чугун-фторлон), боковые- качения (закаленная сталь – роликовые опоры качения).

Передняя стойка, несущая шпиндельную бабку, жестко закреплена на плоскости станины и имеет высокую жесткость и виброустойчивость. Направляющие стойки, по которым перемещается шпиндельная бабка - комбинированные: лицевые скольжения (чугун-фторлон) и боковые качения (закаленная сталь - опоры качения

Рабочий стол с Т- образными пазами центрируется в опоре с прецизионным цилиндро-роликовым подшипником. В центр стола встроен высокоточный датчик для отсчета угла поворота стола. Стабильность и сохранение точности положения поворотного стола обеспечивается гидрозажимами.

Продольное и поперечное перемещение стола происходит по комбинированнымнаправляющим нижних и верхних саней : горизонтальные - скольжения (чугун-фторлон), боковые - качения (закаленная сталь – роликовые опоры качения).

Шпиндельное устройство станка состоит из выдвижного расточного шпинделя повышенной жесткости с системой механизированного зажима инструмента и фрезерного шпинделя, смонтированного на прецизионных роликовых подшипниках. Передний конец фрезерного шпинделя снабжен фланцем, имеющим посадочную цилиндрическую поверхность, торцовый шпоночный паз и резьбовые отверстия для закрепления съемных приспособлений.

Плавное и точное перемещение подвижных узлов обеспечивают прецизионные шарико-винтовые передачи.

Для предотвращения повреждений, горизонтальные направляющие станка закрыты телескопическими защитами, вертикальные направляющие перемещения шпиндельной бабки закрыты шторной защитой.

Для защиты от механических повреждений в процессе эксплуатации станка, все кабели и трассы уложены в гибкие траки.

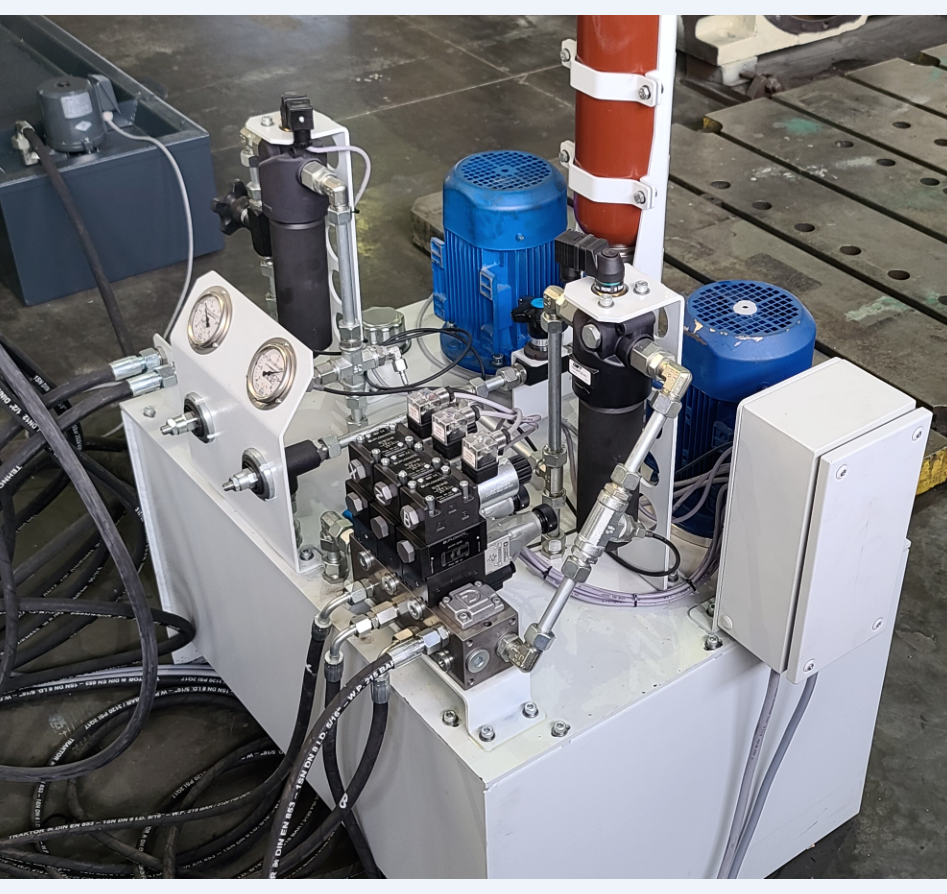

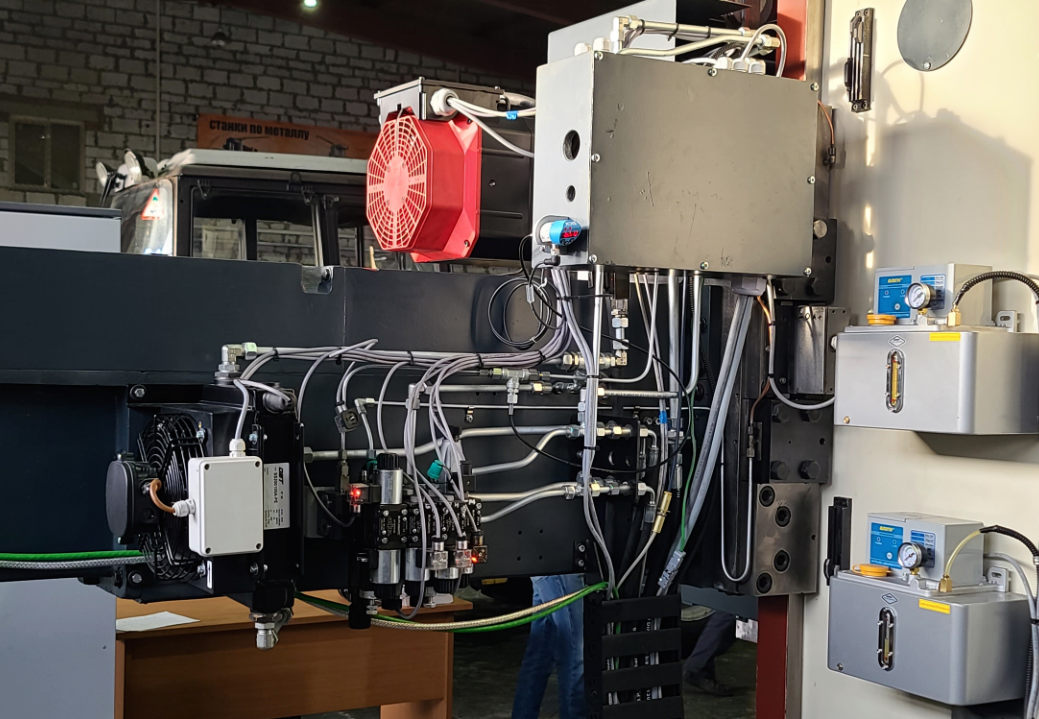

Гидросистема и система смазки

|

|

Гидравлическая система полностью автоматизирована и обеспечивает работу клапанов, зажимов.

Замкнутая автоматическая циркуляционная система смазки для смазки направляющих передвижных, подшипников, ШВП и других элементов кинематики станка.

Энергетические источники и агрегаты

Электросхема станка собрана на комплектующих изделиях ведущих отечественных и европейских производителей.

Все электрооборудование станка имеет степень защиты IP54.

Конструкция станка обеспечивает естественное охлаждение всех электрических частей.

Элементы питания, управления, предохранительные элементы электрического оборудования станка размещены в герметичном электрошкафу с системой принудительного охлаждения

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Наименование параметров | Данные |

| Размеры рабочей поверхности стола, мм | 1120 х1250 |

| Грузоподъёмность стола, кг | 5000 |

| Диаметр выдвижного шпинделя, мм | 110 |

| Инструментальный конус шпинделя | ISO 50 |

| Зажим / отжим инструмента | механический автоматический |

Наибольшие перемещения ось Х - поперечное перемещение стола, мм ось Z - продольное перемещение стола, мм ось В – поворот стола, град ось Y - вертикальное перемещение шпиндельной бабки, мм ось W- продольное перемещение расточного шпинделя, мм |

1250 1000 360 1000 710 |

| Мощность главного привода, не менее, кВт | 20 |

| Пределы частот вращения шпинделя, об./мин | 4,0 – 1250 |

| Наибольший момент на расточном шпинделе, не менее, Нм | 1450 |

Диапазон рабочих подач: - по осям X, Y, Z, W, мм/мин - по оси В, об./мин |

1 – 6000 1-360 |

Скорость быстрого перемещения: - по осям X, Y, Z, W, мм/мин - по оси В, об./мин |

6000 2,5 |

| Система управления | УЧПУ |

| Количество программируемых координат | 5 |

| Количество одновременно управляемых координат | 4 |

| Система отсчета координат | Фотоэлектрические датчики |

| Дискретность отсчета линейных перемещений, мм | 0,001 |

| Дискретность отсчета круговых перемещений, угл. град | 0,001 |

| Электросеть питания станка | U=380В±40В ; F=50±2Гц |

| Климатическое исполнение | УХЛ 4.1 (NF) ГОСТ 15150-69 |

Габаритные размеры (без приставного оборудовании), мм

|

7600 5500 3300 |

| Масса (без приставного оборудовании), кг | 17000 |

ТОЧНОСТЬ СТАНКА

Класс точности станка по ГОСТ 8-82: Н.

Точность позиционирования линейных координат на длине перемещения 1000мм : + 0,015мм

Точность позиционирования поворотного стола:

- через 90 град.: + 4 угл. сек.

- на произвольный угол, с дискретностью 0,001 угл. град.: ± 10 угл.сек.

УПРАВЛЕНИЕ СТАНКОМ

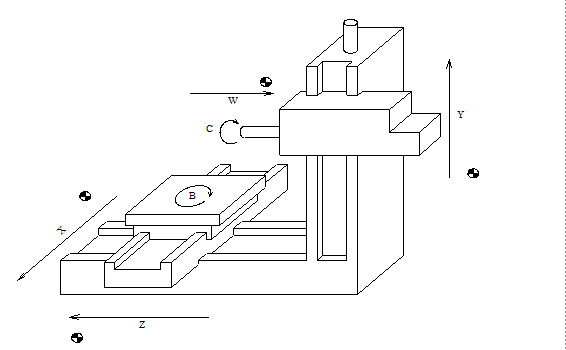

Управление станком 2А622Ф4 осуществляется устройством числового программного управления (УЧПУ) модели NC400 , производства ф. Балт-Систем (Россия) Станок оснащен переносным пультом управления. Устройство числового программного управления (ЧПУ) управляет следующими координатами: - ось Х – поперечное перемещение стола; - ось Y – вертикальное перемещение шпиндельной бабки; - ось Z – продольное перемещение стола; - ось B – вращение рабочего стола; - ось C – вращение привода шпинделя; - ось W – выдвижение расточного шпинделя, При этом количество одновременно управляемых осей на канал - 4; |  |

СИСТЕМА ОТСЧЕТА КООРДИНАТ

- линейные координаты X, Y, Z – непосредственное отмеривание закрытыми линейными электрооптическими датчиками ЛИР, ф. СКБ ИС (Россия, С.-Петербург)

- линейная координата W - косвенное отмеривание ротационным электрооптическим датчиком ЛИР (СКБ ИС. г. Санкт – Петербург).

- ротационная координата B - отмеривание электрооптическим ротационным датчиком ЛИР ф. СКБ ИС (Россия, С.-Петербург), расположенном непосредственно, на оси вращения стола.

ГИДРОСИСТЕМА И СИСТЕМА СМАЗКИ

Гидравлические компоненты производства ведущих европейских производителей.

Главный гидравлический агрегат в соответствии с КД изготовителя станка. Гидравлические клапана с фиксацией включения (при необходимости) и индикацией подачи напряжения на катушку управления.

Смазка основных движущихся узлов и механизмов станка:

- автоматическая циркуляционная масляная привода шпинделя

- автоматическая масляная от отдельной станции смазки - направляющие передвижных узлов и ШВП.

Отвод и сбор масла после смазки. Возможность регулировки времени смазки. Возможность регулировки аварийного таймера на ответ от смазочных питателей. Индикация сигналов на смазку и ответов от питателей с каждой оси.

ОСВЕЩЕНИЕ

Рабочая зона станка освещена светильником, расположенным на шпиндельной бабке. Кнопки (выключатели) раздельного включения/отключения светильников. Светильник с светодиодными лампами. Конструкция фонаря и место установки исключают нагрев шпинделя и оператора станка, находящегося в зоне наладки (перед шпинделем), световой энергией.

ЦВЕТОВАЯ ОКРАСКА СТАНКА

Низ станка - тёмно синий, верх – светло серый

ПРИЕМКА СТАНКА

Приемка станка в два этапа.

Первый этап - приемка станка производится по протоколу испытаний на испытательном стенде ООО «ТехИнвест» и включает в себя проведение следующих проверок:

- проверка соответствия техническим параметрам, производственному исполнению и укомплектованности станка согласно технического задания и договора;

- контроль функционирования всех режимов станка и работы электроавтоматики;

- проверка геометрической точности и точности позиционирования;

- испытание аварийных защит и блокировок станка;

- контроль нагрева механических и электрических модулей.

Второй этап - приемка станка производится по протоколу испытаний на территории Заказчика и включает в себя повторное проведение проверок первого этапа, а так же изготовление заранее согласованной тестовой детали (детали и инструмент предоставляет Заказчик)

КОМПЛЕКТ ПОСТАВКИ

Базовый комплект поставки:

- Станок модели 2А622Ф4 в сборе.

Поставляется со станком :

- Комплект установочных башмаков;

- Комплект захватных головок к оправкам - 10 штук (по заказу - любое количество);

- Комплект документации на русском языке в составе :

- инструкция по эксплуатации, схема оборудования с указанием агрегатов, механизмов и узлов, а также органов управления;

- техническая докуметация (инструкция) на устройство числового программного управления;

- инструкции по программированию;

- файлы программы PLC на электронном носителе;

- инструкция по техническому обслуживанию станка, карта смазки (схема смазки, периодичность, способы смазки, типы смазочных материалов);

- принципиальная кинематическая, электрическая, гидравлическая, пневматическая (при наличии) и схема системы охлаждения (при наличии);

- спецификация заменяемых деталей;

- задание на изготовление фундамента;

- схема строповки для транспортировки (погрузки-разгрузки) грузоподъемными устройствами с указанием мест строповки, грузозахватных приспособлений, расположения строповочных ветвей и центра тяжести.

- протокол проверки на точность в соответствии с требованиями ГОСТ 2110-93.

ПРИМЕЧАНИЕ.

Дополнительно, по желанию Заказчика могут быть поставлены:

- Система СОЖ (насосная станция СОЖ со встройкой, устройство подачи СОЖ, лотки для сбора СОЖ).

- Защитный экран рабочей зоны на поворотном столе.

- Съёмная планшайба с двумя резцедержателями.

- Направляющая опора шпинделя (длина 300 мм) – удлинитель.

- Переходник для крепления торцовых фрез.

- Комплект оправок, выбираемых по каталогу.

УПАКОВКА И ТРАНСПОРТИРОВКА

Станок (его составные части) транспортируется тентованным автомобильным транспортом.

Временная консервация оборудования осуществляется в соответствии с ГОСТ 9.014.-78.

Прилагаемая к станку документация упаковывается в водонепроницаемую бумагу по ГОСТ 8828-89, герметично упаковывается в пакет из п/э пленки по ГОСТ 10354-82 и помещается в ящик, о чем на ящике делается надпись «Документы». Крепление упаковочных ящиков и оборудования (его) частей гарантирует от повреждения оборудования (его составных частей)

МОНТАЖ, ПУСКОНАЛАДКА И ОБУЧЕНИЕ

Осуществляется монтаж и пусконаладка станка на территории Заказчика (фундамент под станок изготавливается Заказчиком по техническому заданию Поставщика)*

По окончании пуско-наладки станка производится повторные испытания станка по программе испытаний.

Производится инструктаж операторов методикам эксплуатации станка, инструктаж электриков и механиков методикам технического обслуживания станка, диагностике и устранению неисправностей.

*Техническое задание на изготовление фундамента, а также схема строповки для транспортировки (погрузки-разгрузки) с указанием мест строповки, грузозахватных приспособлений, передаётся Заказчику не позднее, чем через 60 (шестьдесят) календарных дней с момента заключения Договора поставки.

СРОК ПОСТАВКИ ОБОРУДОВАНИЯ И ВЫПОЛНЕНИЯ НАЛАДОЧНЫХ РАБОТ

- Срок изготовления станка на площадях ООО «ТехИнвест», составляет 9 месяцев от даты получения авансового платежа.

- Срок проведения работ по шеф-монтажу, пуско-наладке и сдаче станка на территории Заказчика составляет 20 рабочих дней от даты начала их производства.

ГАРАНТИЙНЫЕ ОБЯЗАТЕЛЬСТВА

Продолжительность гарантийного срока эксплуатации станка - 12 месяцев. Начало гарантийного срока исчисляется со дня пуска в эксплуатацию, но не позднее 6 месяцев с момента получения станка Заказчиком.

Гарантия действительна при условии соблюдения норм эксплуатации, указанных в «Руководстве по эксплуатации».

Отправить запрос

В этой же категории

Горизонтально-расточные станки

Горизонтально-расточной станок TOS WH10NC

Станок может быть изготовлен в двух вариантах:

с ЧПУ или УЦИ. Станок имеет рабочий шпиндель 100мм, конус инструментального шпинделя ISO50 с автоматическим зажимом оправок.

Рабочий стол: 1000х1120 мм.

Горизонтально-расточной станок UNION BFT-90 с УЦИ

Диаметр шпинделя 90 мм

Размеры стола 1000x1120 мм

Горизонтально-расточной станок с ЧПУ 2В622Ф4

Размер рабочего стола 1250х1250 мм.

Диаметр шпинделя 125 мм.

Горизонтально-расточной станок с ЧПУ 2А637Ф3

Размер стола 1600х1800 мм

Диаметр шпинделя 160 мм

5 независимых осей

Горизонтально-расточной станок 2А636

Диаметр шпинделя 125мм

Конус шпинделя ISO 50

Размер стола 1600х1800мм

Из особенностей станок имеет радиальный суппорт планшайбу.

Горизонтально-расточной станок UNION BFT-110

Славится своей надежностью и долговечностью

Горизонтально-расточной станок 2А656РФ11

Тяжелый горизонтально расточной станок с подвижной колонной X=3000мм, Y=2500мм

Размер стола 2500х2500 мм.

Станок осанщен индикацией.

Горизонтально-расточной станок с ЧПУ UNION BFP-130/7

Станок имеет подвижную колонну ход по Х=6900мм.

Независимый рабочий стол 2000х1800мм.

Диаметр шпинделя 130мм.